2024'te 3D baskı teknolojisi alanındaki ikinci Science makalesi 8 Şubat'ta yayımlandı.

(bir yerden) gelmekQueensland Üniversitesi, Avustralya(Jingqi Zhang ve diğerleri,)Chongqing Üniversitesi(Ziyong Hou, Xiaoxu Huang),Danimarka Teknik ÜniversitesiOrtak ekip, "İki işlevli alaşım tasarımı yoluyla ultra düzgün, güçlü ve sünek 3D baskılı titanyum alaşımı" başlıklı bir makale yayınladı. İki işlevli alaşım tasarımı yoluyla ultra düzgün, güçlü ve sünek 3D baskılı titanyum alaşımı".3D baskı ile hazırlanan titanyum alaşımına ulaşıldıAkma mukavemeti 926 MPa ve süneklik 261 TP3T ile mukavemet ve süneklik dengesi sağlanmıştır.

Araştırma geçmişiKaba sütunlu taneler ve düzensiz dağılmış fazlar genellikle metal 3D baskı sırasında ortaya çıkar ve bu da düzensiz veya hatta zayıf mekanik özelliklere neden olur. Araştırma, 3D baskı ile titanyum alaşımlarının yüksek mukavemet ve tutarlı özelliklerini elde etmek için doğrudan bir yaklaşım sağlayan bir tasarım stratejisini içermektedir. Toz metal karışımlarına molibden (Mo) eklenmesinin faz stabilitesini artırdığı ve 3D baskılı alaşımların mukavemet, süneklik ve gerilme özelliklerinin homojenliğini geliştirdiği gösterilmiştir. Aynı sayıdaki bir Science inceleme makalesi, metodolojinin diğer toz karışımlarına uygulanmasının ve gelişmiş özelliklere sahip farklı alaşımların uyarlanabilmesinin umut verici olduğunu belirtmiştir.

Metal 3D baskılı alaşımların tek tip olmayan özelliklerinin ana nedeni şunlardır: Katman katman 3D baskı sürecinde, tipik olarak 103-108K/s'lik yüksek soğutma hızı, metal tozunun eritildiği eriyik havuzunun kenarı ve tabanı yakınında önemli bir termal gradyan oluşturur. Termal gradyan, yeni eritilen malzeme ile aşağıdaki katı malzeme arasındaki arayüz boyunca epitaksiyel tane büyümesine neden olur ve taneler eriyik havuzunun merkezine doğru büyür. Çok katmanlı baskı sırasında ısıtma ve kısmi yeniden eritme döngüleri sonunda büyük sütunlu tanelerin ve homojen olmayan şekilde dağılmış fazların oluşmasına yol açar; bunların her ikisi de anizotropiye ve mekanik özelliklerin bozulmasına yol açabileceğinden istenmeyen durumlardır.

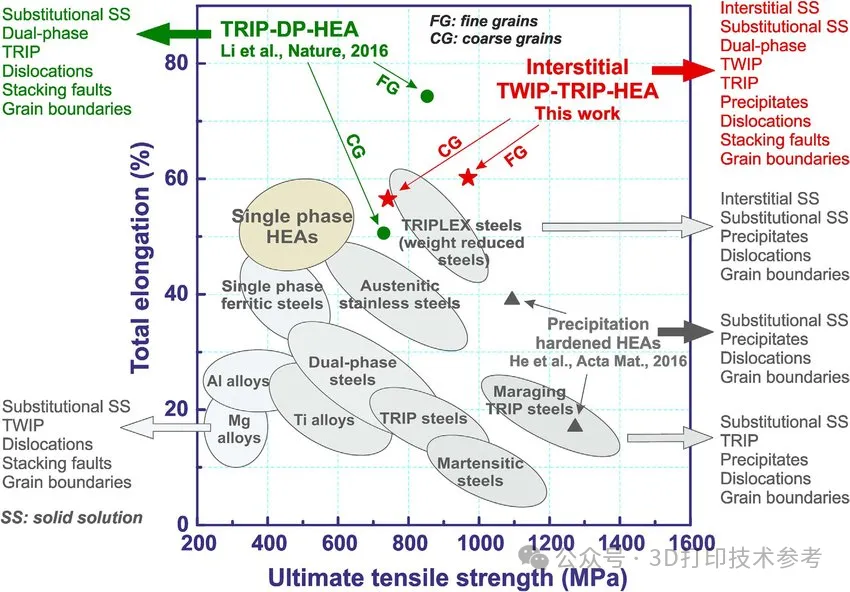

Çeşitli metalik malzemelerin mukavemet-sünekliği

Titanyum alaşımları en yaygın kullanılan metal 3D baskı malzemelerinden biridir. Ortam sıcaklıklarındaki mühendislik uygulamalarında, uygun titanyum alaşımları tipik olarak yüzde 10-25'lik bir gerilme uzaması sergiler ve bu da iyi malzeme güvenilirliğini yansıtır. Daha fazla uzama (süneklik) daha kolay şekillendirmeyi kolaylaştırır ve bazı uygulamalarda tercih edilirken, bu uzama aralığında artan mukavemet genellikle mekanik yüklere dayanmak için tercih edilir. Mukavemet ve süneklik arasındaki denge, metalik malzemelerin işlenmesi için hem geleneksel hem de eklemeli üretim tekniklerinde her zaman göz önünde bulundurulmalıdır.

Mukavemet ve sünekliği geliştirmeye yönelik stratejiler ve sınırlamalar

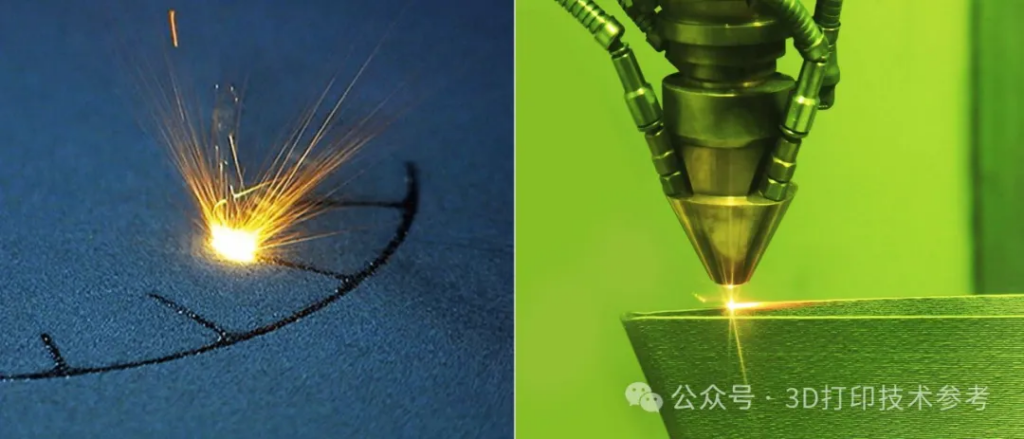

3D baskılı alaşımların mukavemetini ve sünekliğini artırmak için çeşitli stratejiler vardır. Bunlar arasında alaşım tasarımının optimizasyonu, proses kontrolü, ince tane sınırlarının güçlendirilmesi ve tane mikroyapısının modifikasyonunun yanı sıra istenmeyen (kırılgan) fazların bastırılması, ikinci fazların eklenmesi ve son işlem yer almaktadır. Şu anda, sütunlu kristaller ve istenmeyen fazlar sorunlarını ele alan araştırmalar, mikro yapıyı ve faz bileşimini değiştirmek için elementlerin in situ katkılanmasına odaklanmaktadır. Bu yaklaşım aynı zamanda izometrik kristallerin, yani uzunlamasına ve enine eksenler boyunca yaklaşık olarak eşit tane boyutlarına sahip yapıların oluşumunu teşvik eder. In situ alaşımlama, mukavemet ve süneklik arasındaki dengenin üstesinden gelmek için umut verici bir yol sunar.Özellikle toz yatağı füzyonu ve yönlendirilmiş enerji biriktirme gibi 3D baskı teknolojilerinde.

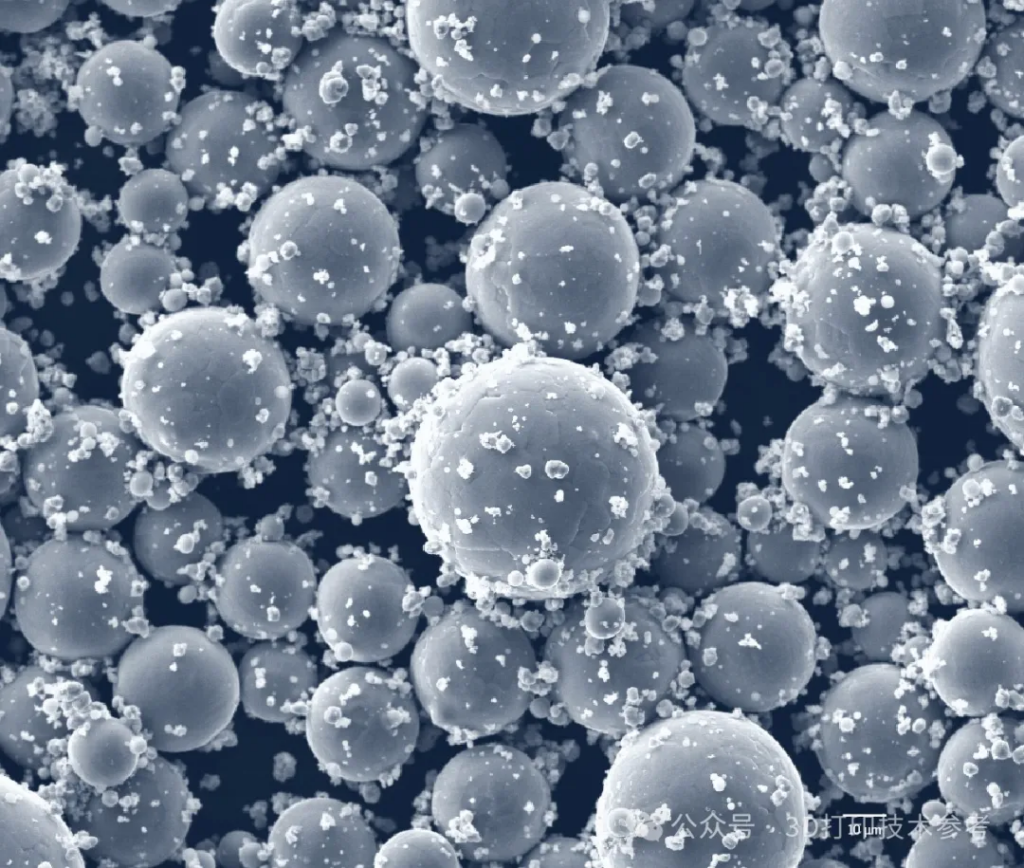

Araştırmacılar, 3D baskılı alaşımlara farklı elementler eklerken tane morfolojisini ve mekanik özellikleri araştırdılar. Örneğin, nanoseramik zirkonyum hidrit partiküllerinin basılamayan alüminyum alaşımlarına katkılanması, rafine edilmiş bir eş eksenli tane mikro yapısına ve işlenmiş malzemelerle karşılaştırılabilir gerilme özelliklerine sahip basılabilir ve çatlaksız malzemelerle sonuçlanmıştır. Ancak titanyum alaşımları için, piyasada bulunan tane incelticilerin genellikle tane yapısı üzerinde sınırlı etkisi vardır. Titanyum alaşımlarının inceltme mekanizmaları, özellikle de 3D baskı katılaşması sırasında sütunludan izometriğe geçiş, kapsamlı bir şekilde incelenmiştir, ancak verimlilik sınırlamaları devam etmektedir. Bu engelin üstesinden gelme girişimleri arasında değişen işleme parametreleri, yüksek yoğunluklu ultrasonik uygulamalar, alaşım tasarımı yoluyla istenen heterojen yapıların tanıtılması, heterojen çekirdeklenme bölgelerinde tane inceltici olarak çözünen maddelerin eklenmesi ve yüksek aşırı soğutma kapasitesine sahip çözünen maddelerin dahil edilmesi yer almaktadır. Titanyumdaki çözünürlüğü sınırlayan β-ötektik stabilizatör elementler Cu, Fe, Cr, Co ve Ni gibi elementler.

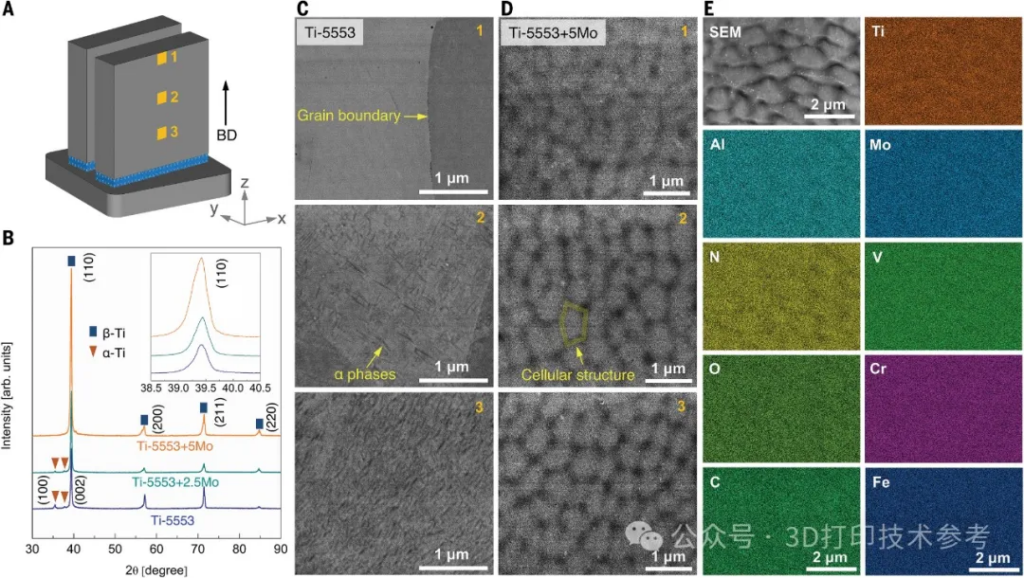

Yeni araştırma büyük atılımlara yol açıyorTitanyum alaşımlarında kırılgan metaller arası ötektiklerin oluşumuna yol açabilen β-ötektik stabilizatör elementleri kullanmak yerine, araştırmacılar Ti-5553 (Ti-5Al-5Mo-5V-3Cr) için β-homokristalin grubundan [niyobyum (Nb), tantal (Ta) ve vanadyum (V) dahil] Mo'yu seçtiler. Yerinde alaşımlama işlemi sırasında molibden, erimiş havuza hassas bir şekilde taşınır ve her tarama katmanı sırasında kristal oluşumu ve inceltme için bir tohum çekirdeği görevi görür. mo katkısı, büyük sütunlu kristallerden ince eş eksenli ve dar sütunlu yapılara geçişi teşvik eder. mo ayrıca istenen β fazını stabilize eder ve termal döngü sırasında faz heterojenliğinin oluşumunu engeller.

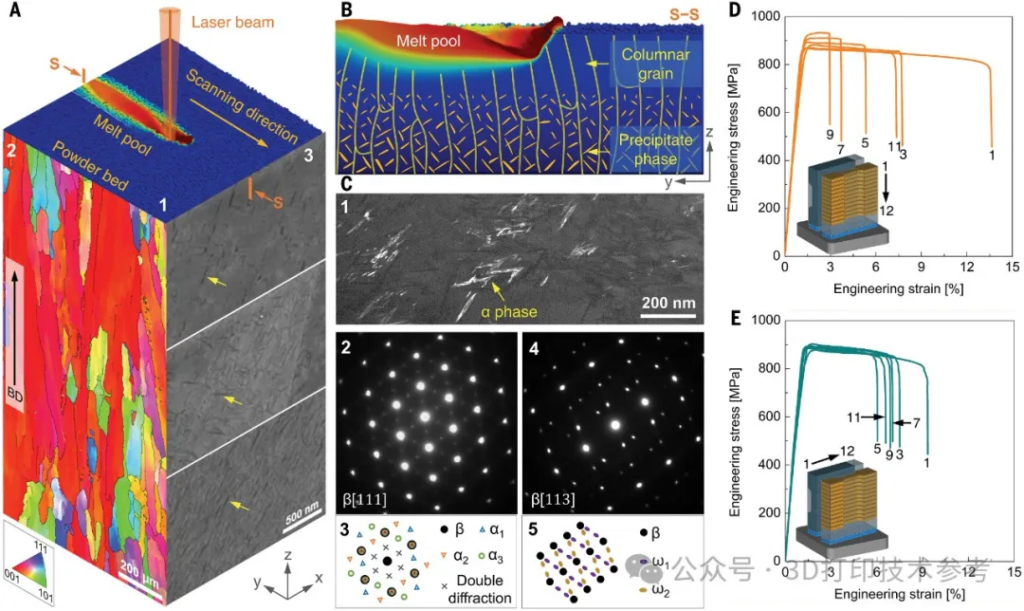

Mo katkılı Ti-5553 titanyum alaşımının karakterizasyonu

Araştırmacılar, Ti-5553+5Mo'nun akma dayanımı ve kopma uzamasını, L-PBF durumunda ve baskı sonrası ısıl işlem altında üretilen Ti-5553 (Ti-55531 ve Ti-55511'in yanı sıra) ile karşılaştırdı. Ti-5553 ve fabrikasyon haldeki benzer alaşımları ile karşılaştırıldığında, Ti-5553+5Mo karşılaştırılabilir akma dayanımı gösterirken önemli ölçüde geliştirilmiş süneklik gösterir. Baskı sonrası ısıl işlem, L-PBF ile üretilen Ti-5553'ün mekanik özelliklerini dengelemek için yaygın olarak kullanılmaktadır. Belirli ısıl işlem koşulları altında yüksek akma dayanımları (>1100 MPa) elde edilebilmesine rağmen, süneklik genellikle <10% kopma uzaması ile önemli ölçüde bozulur ve bu da güvenlik açısından kritik uygulamalarda kullanımı sınırlar. Örneğin, titanyum endüstrisinin beygiri olarak adlandırılan Ti6Al4V'nin tavsiye edilen minimum kopma uzaması 101 TP3 T'dir. Buna karşılık, aşağı akış ısıl işlemine gerek kalmadan, Ti-5553+5Mo malzemeden doğrudan basılan parçalar, L-PBF, mükemmel bir mukavemet ve süneklik dengesi sergiler ve bu da onları benzer alaşımlar arasında öne çıkarır. Nihayetinde, araştırmacılar bu stratejiyi aşağıdakileri imal etmek için kullandılarMükemmel özellik bütünlüğüne sahip malzeme, akma dayanımı 926MPa, kopma uzaması 26%.

L-PBF ile üretilen Ti-5553'ün mikroyapısı ve mekanik özellikleri

L-PBF ile üretilen Ti-5553 ve Ti-5553+5Mo'nun mekanik özellikleri

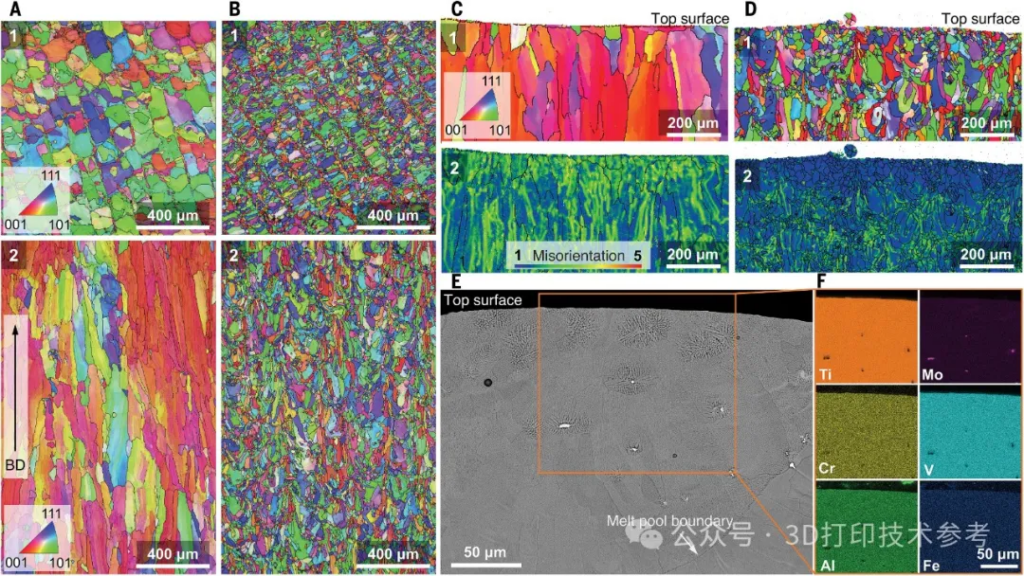

Ti-5553+5Mo'nun mekanik özellikleri son derece homojendi ve Ti-5553'ünkilere göre geliştirilmişti. Parça kalitesini değerlendirmek için yapılan mikro odaklı bilgisayarlı tomografi (mikro-BT) taraması, her iki malzemenin de sırasıyla 0,004024% ve 0,001589% toplam gözenek hacmi fraksiyonları ile çok yüksek yoğunluklar sergilediğini ortaya koymuştur. bu tür yüksek yoğunluklar, gözenekliliğin Ti-5553'ün yüksek oranda dağılmış gerilme özelliklerine neden olma olasılığının düşük olduğunu ve Ti-5553+5Mo'nun mekanik özelliklerinin yüksek tutarlılığı ile tutarlı olduğunu göstermektedir. +5Mo mekanik özelliklerin yüksek tutarlılığı. Mo ilavesinin tane yapısı üzerindeki etkisini ortaya çıkarmak için araştırmacılar, Ti-5553 ve Mo katkılı Ti-5553'ün elektron geri saçılma kırınımı (EBSD) karakterizasyonunu gerçekleştirdiler.Ti-5553'ün mikroyapısı, güçlü bir kristal örgü sergileyen tarama yönü boyunca nispeten büyük tanelerden oluşur. Ti-5553'e 5.0 wt% Mo eklenmesi, tane yapısında ve ilgili kristal yapıda önemli değişikliklere yol açar. Ti-5553+5Mo'nun tarama izlerinin kenarları boyunca oluşan birçok ince eş eksenli taneler (~20 μm çapında) oldukça görünürdür. Buna karşılık, Ti-5553+5Mo'nun mikroyapısı, tektonik yön boyunca ince eş eksenli taneler ve dar sütunlu kristaller ile karakterize edilir. Mikroyapı daha yakından incelendiğinde, ince sütunlu tanelerin periyodik dağılımı ortaya çıkmaktadır. Ti-5553'te birden fazla katmana yayılan yüksek oranda örülmüş sütunlu kristallerin aksine, Ti-5553+5Mo'daki sütunlu kristallerin uzunluk ölçeği eriyik havuzu boyutu tarafından belirlenir ve kristal örgüsü rastgele ve zayıf hale gelir.

Ti-5553 ve Ti-5553+5Mo'nun mikroyapısal karakterizasyonu

Ti-5553 ve molibden katkılı Ti-5553'ün faz analizi

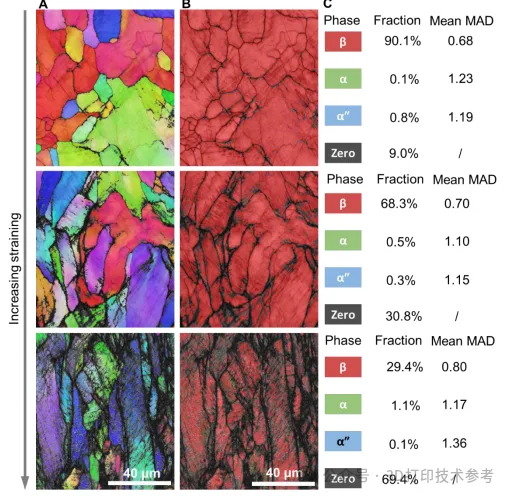

Ti-55535'ten yapılan kırılma numunelerinin EBSD karakterizasyonuSON

Ancak araştırmacılar mikroyapıda çözünmemiş molibden partikülleri tespit etmişlerdir ve bunların potansiyel etkileri bilinmemektedir. Aslında, in situ alaşımlama stratejilerinde çözünmemiş parçacıkların rastgele varlığı, mekanik ve korozyon özellikleriyle ilgili endişeleri artırmaktadır. Örneğin, in situ alaşım eklenmiş partiküllerin tamamen erimesi daha yüksek enerji gerektirebilir ve aşırı ısınma mikroyapısal değişikliklere ve mekanik özelliklerin bozulmasına yol açabilir. Ayrıca, çözünmemiş Mo partiküllerinin neden olduğu dinamik yorulma ve korozyon özellikleri bilinmemektedir. Baskı sonrası ısıl işlem çözünmemiş partikülleri ortadan kaldırabilse de, mekanik özellikleri etkileyebilecek mikro yapıyı değiştirebilir.

Genel olarak, bu Bilim çalışmasında önerilen tasarım stratejisi, farklı metal tozu hammaddelerini, farklı yazdırılabilir alaşım sistemlerini, farklı 3D baskı tekniklerini ve gelişmiş çok malzemeli baskıyı keşfetmek için yollar açmaktadır. Ayrıca sütunlu tanelerin oluşumunu engeller ve istenmeyen faz homojensizliklerini önler. Bu sorunlar, her bir tozun baskı parametrelerinden etkilenen farklı termal dağılımlar nedeniyle ortaya çıkar. Strateji aynı zamanda basılı durumdaki mukavemet ve süneklik arasındaki dengenin üstesinden gelerek, baskı sonrası işlemlere olan ihtiyacı en aza indiriyor ve şüphesiz 3D baskı alanında bir araştırma patlamasına yol açacak avantajlar sağlıyor.