3月10日,第十七届中国国际粉末冶金、硬质合金与先进陶瓷展(PM CHINA)在上海世博展览馆隆重开幕。北京三帝科技股份有限公司(以下简称“三帝科技”)携BJ粘结剂喷射金属/陶瓷及SLM梯度金属3D打印解决方案参展。

图:三帝科技现场展示BJ粘结剂喷射金属打印机3DPTEK-J160R

展会同期,三帝科技在注射成形论坛上分享了《粘结剂喷射3D打印赋能粉末冶金》的主题报告。报告指出,传统粉末注射成型(MIM)面临前期投入高、开模成本高、产品尺寸受限等挑战,而三帝科技通过粘结剂喷射3D打印(BJM)技术实现了无模制造、复杂结构和大尺寸成型,为粉末冶金行业提供了更高效、低成本的解决方案。

BJ 바인더 제트 메탈/세라믹 인쇄 솔루션

三帝科技自主掌握BJ技术设备、材料、工艺等关键技术,在小粒径粉体铺放、粉床致密度提升、高尺寸精度控制、粘结剂材料体系开发、脱脂烧结工艺等方面具备成熟的技术和经验。公司自主研制的3DPTEK-J160R/J400P/J800P系列化粘结剂喷射打印设备及其成型工艺,集成了精准供料系统、高致密铺粉系统和高精度喷墨打印控制系统,解决了小粒径低流动性粉末铺放与成型致密度关键共性技术,突破了高分辨率、高精度喷墨控制关键技术,可实现800-1200dpi高分辨率打印成型,成型精度优于±0.1mm,成型效率最高可达3600cc/h,相关技术指标达到国际先进水平。

图:BJ金属/陶瓷打印机3DPTEK-J160R、3DPTEK-J400P/J800P

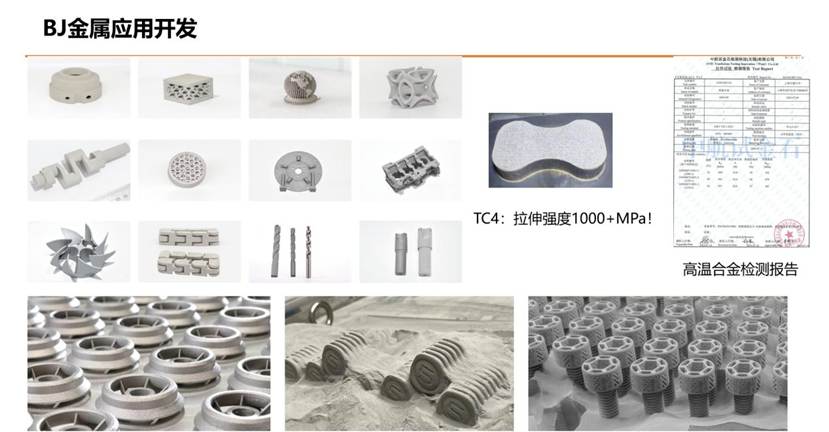

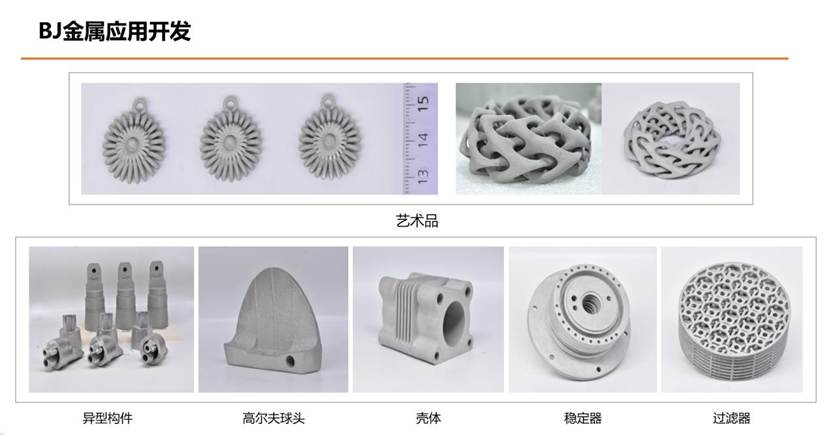

同时,三帝科技在多年BJ技术研究中逐步形成了健全的粘结剂材料成型工艺体系。基于水基环保型粘结剂和溶剂基高效粘结剂两大种类形成的20余种工艺配方,开发相应的成型工艺和脱脂烧结等后处理工艺,实现了适用于不锈钢、工模具钢、钛合金、铜合金、高温合金、硬质合金等金属材料,碳化硅(SiC)等陶瓷材料以及PMX晶态蜡、无机盐、食品、药品、高分子复合材料等非金属材料的成型工艺。同时,通过对高致密度脱脂烧结成型工艺的系统研究,实现了对脱脂烧结过程中金属与陶瓷产品的控形与控性,对脱脂烧结后的成品质量实现精准把控,产品性能优于MIM国际材料标准的力学性能。

그림: BJ 메탈 프린팅

그림: BJ 세라믹 인쇄

此外,三帝科技联合深圳职业技术大学、深圳清华大学研究院、上海交通大学、北京科技大学等科研院所相关团队共同开展粘结剂喷射成型等材料、工艺与应用的基础技术研究,推动在工业模具、刀具、3C电子等产品,及复杂、异形大尺寸陶瓷产品等领域的产业化应用。

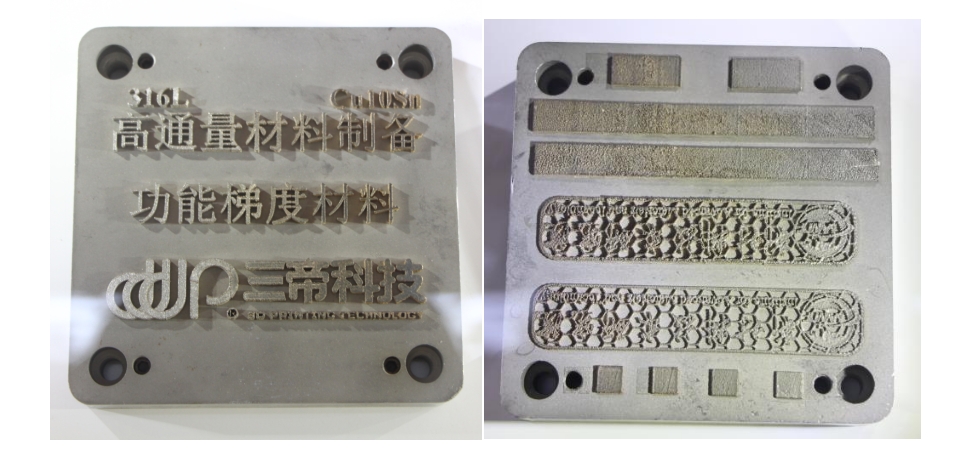

SLM激光金属打印解决方案

三帝科技自主研发推出了SLM选区激光熔化金属打印设备AFS-M120/M400、梯度金属设备AFS-M120X(T)、多材料增减材设备AFS-M300XAS等,完成了不锈钢/钛合金/铝合金/模具钢/钴铬合金/镍基合金等材料的成型及工艺开发。

图:三帝科技SLM(梯度)金属打印系列设备

其中,梯度金属打印设备AFS-M120X(T)可适用于复合金属材料的性能研究与开发,可实现两种及以上多种金属材料的连续梯度精确供粉;具备水平/垂直梯度变化方向,降低了工艺复杂性,节省粉末原材料、提升研发效率。在高通量材料制备、航空航天、汽车、医疗、模具加工等领域的新材料开发中具有广阔的应用前景。多材料增减材梯度金属AFS-M300XAS可适用于复合金属材料的性能研究与开发,最多可实现4种材料的梯度,水平方向实现连续梯度变化,垂直方向实现材料成分切换或渐变。

目前,三帝科技已与北京科技大学、山东理工大学、兰州理工大学、北京航空航天大学、北京钢铁研究总院、沈阳自动化所等众多科研院所合作,不断地提供先进、可靠、实用的梯度功能金属材料解决方案。

了解更多3D打印赋能粉末冶金的解决方案,3月11-12日,上海世博展览馆三帝科技展位:H1馆A735,欢迎莅临交流!

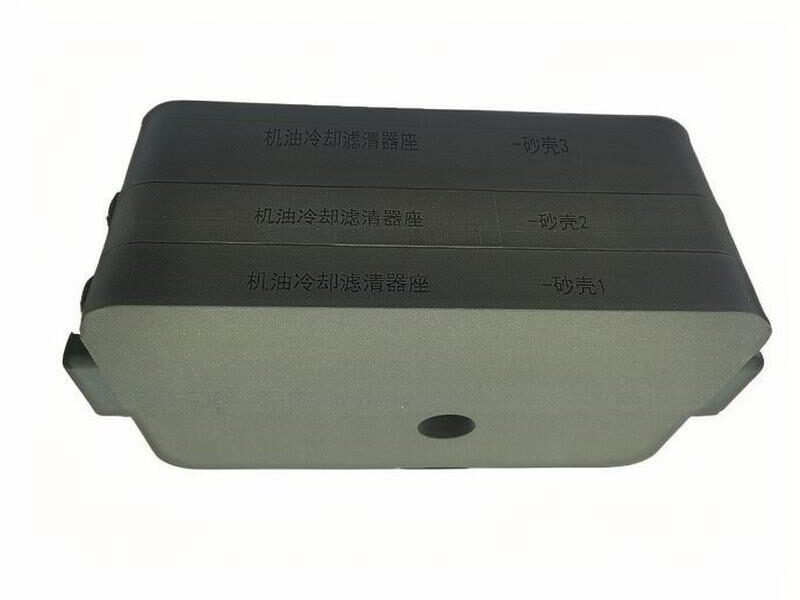

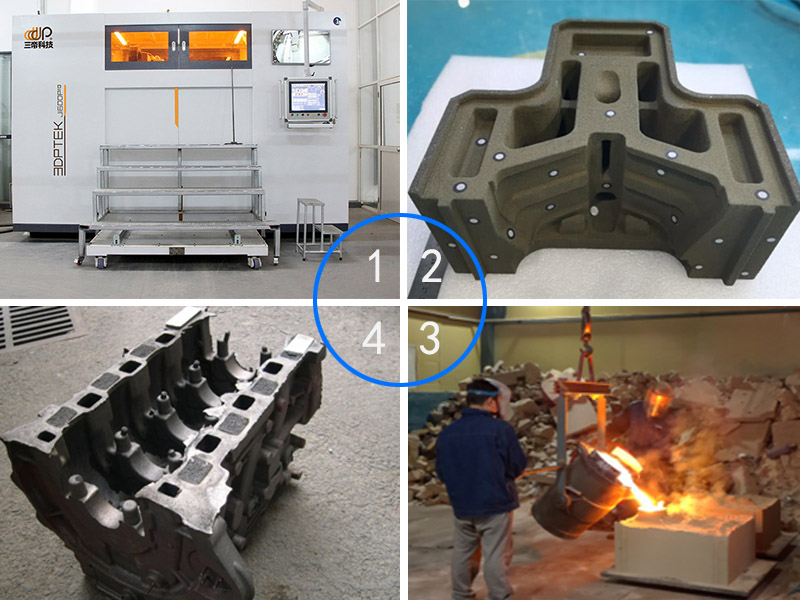

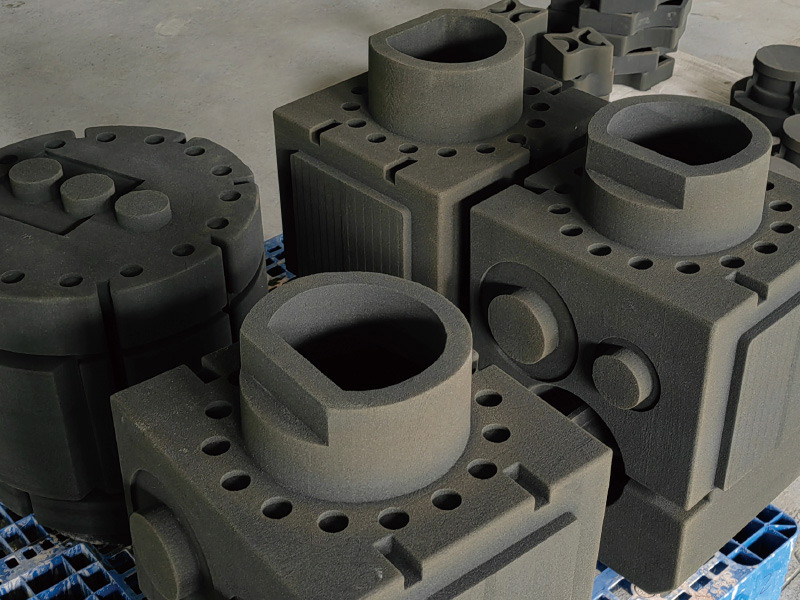

현대 제조업에서 주조 공정은 복잡한 금속 부품을 생산하는 중요한 방법 중 하나였습니다. 그러나 전통적인 주조 공정은 복잡한 구조 성형의 어려움, 맞춤형 생산의 한계, 긴 생산 주기, 비용 관리의 어려움, 불안정한 제품 품질, 환경 문제 등 많은 문제에 직면해 있습니다. 3D 프린팅 기술의 급속한 발전과 함께 모래 3D 프린터는 이러한 문제를 해결할 수 있는 혁신적인 도구로 부상했습니다. 이 글에서는 샌드 3D 프린터가 파운드리 산업을 어떻게 변화시키고 있는지 살펴보고, 샌드 3D 프린터가 제공하는 다양한 이점(핵심 문제 해결)을 분석해 보겠습니다.

기존의 주조 공정은 복잡한 형태의 모래 주형을 제조할 때 종종 엄청난 기술적 어려움과 높은 비용에 직면합니다. 예를 들어 항공기 엔진 블레이드는 일반적으로 내부에 미세하고 복잡한 냉각 채널이 있으며, 이러한 금형을 제조하는 전통적인 공정은 매우 어렵습니다. 디지털 모델링과 레이어별 프린팅 기술을 통해 모래 3D 프린터는 복잡한 형태의 모래 주형을 쉽게 제조할 수 있어 기술적 한계와 비용을 크게 절감할 수 있습니다.

개인화된 소비와 틈새 시장의 증가로 소량 맞춤형 주조에 대한 수요가 폭발적으로 증가하고 있습니다. 하지만 금형 제작 비용이 높고 맞춤 제작 주기가 긴 기존 주조 공정으로는 시장의 빠른 대응 요구를 충족하기 어렵습니다. 샌드 3D 프린터는 금형이 필요하지 않으며 고객의 특수 사양, 모양 및 성능 요구 사항에 따라 모래 패턴을 빠르게 설계하고 프린팅할 수 있어 맞춤형 생산의 유연성과 효율성을 크게 향상시킵니다.

전통적인 모래 주조는 금형 설계, 금형 제작, 금형 시운전 등 긴 공정이 필요하며, 대형 금형의 경우 제조 주기가 수개월을 초과하는 경우가 많습니다. 이 기간 동안 설계 변경이나 금형 결함으로 인해 재작업이 발생하여 생산 주기가 더욱 연장될 수도 있습니다. 샌드 3D 프린터는 금형을 제작할 필요가 없고 디지털 모델에서 직접 프린팅할 수 있어 제품 개발 주기를 크게 단축하고 생산 효율성을 높일 수 있습니다.

전통적인 주조 금형 제조 공정에서는 재료 낭비가 심각하고 복잡한 금형의 재료 사용률이 30% 미만입니다. 또한 금형에서 모델러 및 금형 수리공까지 인력 투입이 커서 비용이 더욱 증가합니다. 모래 3D 프린터 주문형 인쇄, 정확한 모래, 90% 이상의 재료 사용률. 인쇄 공정의 높은 수준의 자동화, 인력 비용 절감, 생산 비용을 크게 줄입니다.

기존의 모래 주형은 금형 마모, 파팅 표면 피팅 오류 및 기타 문제로 인해 주조 크기 편차가 ± 1mm를 초과하는 경우가 많으며, 후속 가공 허용치, 재료 낭비가 발생합니다. 디지털 모델 정밀 드라이브에 의한 모래 3D 프린터는 최대 ± 0.5mm 이하의 모래 크기 정확도로 가공 공정을 단축하고 비용을 절감합니다.

전통적인 모래 패턴은 국부적 인 느슨 함, 모래 갇힘 및 기타 문제가 발생하기 쉬우므로 주물의 기계적 특성이 고르지 않고 균열 및 기타 결함이 발생하기 쉽습니다. 모래 3D 프린터는 균일 한 콤팩트 함을 달성하고 모래가 고르지 않게 느슨해지는 것을 방지하는 동시에 응고 공정을 최적화하고 수축 구멍, 수축 느슨함을 크게 줄여 주물의 안정적이고 신뢰할 수있는 내부 품질을 보장하고 제품 성능과 서비스 수명을 향상시킬 수 있습니다.

전통적인 주조 금형 제조에서는 다량의 폐금속과 플라스틱이 발생하고 모래 처리 후 폐모래가 쌓입니다. 연간 10,000 톤의 주물 생산 능력, 연간 5,000 톤 이상의 폐 모래 배출량, 높은 처리 비용 및 환경 오염. 모래 3D 프린터 생산 과정에서 사용하지 않은 모래는 재활용 및 재사용이 가능하며 폐기물이 거의 없습니다. 또한 인쇄 공정에는 많은 수의 화학 바인더가 필요하지 않으므로 유해 가스 배출을 줄이고 작업장 환경을 개선합니다.

샌드 3D 프린터는 시장 수요에 신속하게 대응할 수 있으며, 특히 소량 생산 제품의 빈번한 리모델링에 적합합니다. 이를 통해 파운드리는 고객의 개별 맞춤화 요구를 신속하게 충족하고 고객 만족도와 시장 경쟁력을 향상시킬 수 있습니다. 동시에 샌드 3D 프린터는 대량 생산을 지원하여 단시간에 많은 수의 고품질 샌드 모델을 인쇄하여 대량 생산의 요구를 충족하고 생산 효율과 출력을 향상시킬 수 있습니다.

샌드 3D 프린팅 기술은 금형을 열지 않고 모래 패턴을 직접 인쇄하므로 금형을 여는 비용을 크게 절감 할 수 있으며 특히 소량 및 복잡한 구조물 생산 요구에 적합합니다. 또한 샌드 3D 프린팅 장비는 간단한 교육만으로 작동할 수 있고 인력 시너지가 많이 필요하지 않아 숙련공 의존도를 효과적으로 줄일 수 있어 파운드리가 구인난과 비싼 인건비 문제에 쉽게 대처할 수 있습니다.

모래 3D 프린터는 다음과 같이 더 정확합니다.3DPTEK3D 프린팅 장비의 치수 정확도가 획기적으로 개선되고, 제품의 일회성 합격률이 크게 높아지며, 불량률이 감소하고, 주조 공장의 자원을 보다 효율적으로 활용할 수 있게 되었습니다. 동시에 3D 프린팅된 모래 주형은 정밀도와 표면 품질이 향상되어 샌딩 및 마감 작업의 양이 줄어들고 생산 공정이 더 깨끗해지며 제품 품질과 공정 일관성이 향상됩니다.

샌드 3D 프린터는 컴팩트한 본체 디자인으로 설치 공간이 작고 설치가 유연하여 중소형 파운드리의 다양한 현장 레이아웃 요구 사항에 적합합니다. 또한 모듈식 생산 솔루션은 기업이 쉽게 확장하고 여러 기계를 연결할 수 있도록 지원할 수 있습니다. 모래 3D 프린터 지원 디지털 모니터링 시스템의 일부는 비즈니스 관리자가 생산 진행 상황과 장비 상태를 실시간으로 모니터링하여 완전히 제어 가능한 생산 프로세스를 달성하고 장비 작동 데이터를 자동으로 저장하여 생산 전략 최적화를 용이하게 할 수 있습니다.

샌드 3D 프린터의 등장은 기존 주조 공정의 많은 문제를 해결할 뿐만 아니라 파운드리 업계에 전례 없는 기회를 가져다주었습니다. 생산 효율성 향상, 생산 비용 절감, 제품 품질 개선 및 생산 관리 최적화를 통해 파운드리에 강력한 경쟁력을 제공합니다. 기술의 지속적인 발전으로 샌드 3D 프린터는 제조 산업의 미래에서 점점 더 중요한 역할을 할 것이며, 파운드리 산업을 보다 효율적이고 환경 친화적이며 스마트한 방향으로 발전시킬 것입니다.

이 문서에서는 샌드박스가 없는 3D 프린터와 이를 통해 치수 유연성, 높은 정확도, 비용 효율성, 기존 샌드박스의 한계에서 벗어난 자유로운 설계를 제공하여 제조 효율성을 개선하는 방법에 대해 살펴봅니다. 동시에 파운드리 부문에서 샌드박스가 없는 3D 프린터의 혁신적인 가치와 잠재력을 독자들이 이해할 수 있도록 합니다.

박스리스 3D 프린터는 모래 3D 프린팅 공정에서 기존의 박스를 사용하지 않기 때문에 기존 모래 3D 프린터와 크게 다르다는 점에서 그렇게 명명되었습니다. 다음은 여러 가지 차이점 중 일부입니다:

기존 샌드박스의 역할과 한계샌드 박스는 전통적인 모래 주조 공정과 일부 전통적인 모래 3D 프린팅 기술의 필수적인 부분입니다. 모래를 보관하고, 모래를 성형할 공간을 제공하며, 성형 과정에서 모래가 특정 모양을 유지하도록 하고, 상자를 취급하고 닫을 때 모래의 무결성을 보장하는 데 사용됩니다. 그러나 샌드 박스의 고정된 크기는 생산할 수 있는 샌드 모델의 크기를 제한하고 생산 및 유지 관리 비용이 높습니다. 샌드 모델의 복잡한 구조의 경우 샌드 박스는 설계 및 제조가 어렵고 샌드 모델의 방열 및 통기성에도 영향을 미쳐 주물의 품질에 영향을 미칠 수 있습니다.

샌드리스 박스 3D 프린터의 작동 원리샌드 박스없는 3D 프린터는 노즐에 의해 모래와 바인더가 테이블 위에 직접 층층이 쌓이는 샌드 박스없는 유연한 영역 형성 기술을 채택합니다. 장비에는 정밀한 모래 분사 시스템이있어 인쇄 영역에 모래를 고르게 뿌릴 수 있으며 노즐은 모델 단면 정보에 따라 바인더를 정확하게 분사하여 모래 입자를 결합하여 모래 모양을 한 층씩 형성합니다. 이 과정에서 성형 공간과 제약을 제공하는 샌드 박스가 필요하지 않으므로 프린팅 유연성과 자유도가 크게 향상됩니다.

이름 지정의 기준3D 프린터의 이름은 기존 샌드 박스의 제약에서 벗어나 새로운 방식의 샌드 3D 프린팅을 구현하는 핵심 기술적 특징을 직접적으로 반영합니다. 이 네이밍 체계는 간단하고 명확하여 기존 샌드 3D 프린팅 장비와의 본질적인 차이점을 강조하고, 프린팅 과정에서 샌드 박스의 도움 없이 높은 정밀도와 높은 효율로 모래 패턴을 제조할 수 있다는 고유한 장점을 강조합니다.

박스리스 3D 프린터의 작동 원리와 기존 모래 3D 프린터의 작동 원리에는 분명한 차이가 있습니다. 기존의 샌드 3D 프린터는 고정된 샌드 박스에 의존하여 성형 공간을 정의하고 샌드 박스에 의존하여 부분적인 지원을 제공하며 프린트 경로가 샌드 박스에 의해 제한되는 반면, 샌드 박스 3D 프린터는 유연한 영역 성형 기술을 채택하여 필요에 따라 프린팅 플랫폼을 확장하고 크기 제한을 돌파하며 모래와 바인더를 더 정밀하게 공급하고 내부 모래 축적 및 바인더 주입을 조정하여 지원을 제공하므로 프린트 경로가 더 자유롭고 유연하며 프린트 효율과 모래 금형의 품질을 효과적으로 개선할 수 있습니다. 인쇄 경로 계획이 더 자유롭고 유연하여 인쇄 효율과 샌드 몰드의 품질을 효과적으로 향상시킬 수 있습니다.

파운드리 분야에서 샌드박스가 필요 없는 3D 프린터의 개발은 주로 다음과 같은 측면에서 매우 유망합니다:

기술 혁신과 혁신

샌드박스가 없는 3D 프린터는 계속해서 기술 혁신을 제공하고 있습니다. 3DPTEK-J4000 샌드박스가 필요 없는 유연한 영역 성형 기술을 채택하여 프린팅 플랫폼을 확장할 수 있으며, 최대 4m의 샌드 몰딩을 10m 이상의 생산 요구 사항을 충족하도록 맞춤화하여 기존 주조 장비의 크기 한계를 극복하고 크고 복잡한 주조품 제조에 대한 가능성을 제공합니다.

상당한 비용 이점

한편으로는 4미터 이상의 대형 박스리스 3D 프린터의 가격이 2.5미터 장비와 비슷해져 소유 비용이 절감되므로 기업은 더 낮은 단가로 더 큰 모래 조형 용량을 확보할 수 있습니다. 반면에 박스리스 3D 프린터는 모래와 바인더와 같은 재료를 정확하게 사용할 수 있어 재료 낭비가 적어 생산 비용이 절감됩니다.

시장 수요의 강력한 성장

항공우주, 자동차, 에너지 전력 및 기타 크고 복잡한 고정밀 주조 분야의 수요는 계속 증가하고 있습니다. 예를 들어, 항공 엔진 부품, 자동차 엔진 블록 등의 제조에서 무분별한 3D 프린터는 이러한 분야의 주물에 대한 고성능 요구 사항을 충족할 수 있으며 시장 잠재력은 매우 큽니다.

디자인 자유도가 대폭 증가

샌드리스 3D 프린터는 기존 방식으로는 달성하기 어려운 복잡한 형상과 캐비티를 제조할 수 있어 부품 통합과 경량 설계를 실현하고 제품 혁신을 위한 더 많은 공간을 제공하여 제품 성능을 개선하고 비용을 절감하며 시장에서 기업의 경쟁력을 강화하는 데 도움이 됩니다.

생산성 대폭 향상

기존의 금형 제작 방식에 비해 샌드박스 없는 3D 프린팅은 모래 주형이나 코어를 몇 시간에서 며칠 만에 제작할 수 있어 신제품 개발 및 생산 주기를 크게 단축할 수 있어 제조업체가 시장 수요 변화에 빠르게 대응하고 생산성과 경제성을 개선하는 데 도움이 됩니다.

뛰어난 환경 성능

샌드리스 3D 프린터는 주문형 재료를 사용하여 잉여 재료의 폐기 및 처리 비용을 줄이고 일부 기계는 환경 친화적인 재료와 바인더를 사용하여 환경 오염을 줄이고 지속 가능한 개발의 요구 사항을 충족하며 파운드리가 점점 더 엄격해지는 환경 규제 한계를 충족할 수 있도록 지원합니다.

산업 통합 심화

샌드 박스 3D 프린터와 파운드리의 통합은 계속해서 심화되고 있으며, 파운드리의 인수 합병 및 기타 방법을 통해 기업은 "3D 프린팅 + 주조"프로세스를 개방하여 전체 산업 체인 전체 솔루션을 제공하고 파운드리 산업을 친환경, 지능형, 고급 방향으로 촉진합니다.

빠르고 고품질의 주조 서비스를 제공할 수 있는 파트너를 찾고 있다면 광시 유린 파운드리(베이징 샌디 테크놀로지 산하)는 의심할 여지없이 신뢰할 수 있는 선택입니다. 혁신과 효율적인 생산에 전념하는 파운드리로서 광시 유린 파운드리는 고객의 다양한 요구를 충족할 뿐만 아니라 첨단 기술과 지리적 이점을 바탕으로 치열한 경쟁 시장에서도 두각을 나타내고 있습니다. 다음은 당사가 제공할 수 있는 핵심 장점과 서비스 하이라이트입니다:

광시 유린 파운드리는 3DP 샌드 프린팅 기술을 도입하여 주조 분야에서 기술적 혁신을 이루었습니다. 이 기술을 통해 복잡한 모래 주형을 신속하게 제조할 수 있어 주조 생산 주기를 크게 단축할 수 있습니다. 이 혁신적인 공정은 주철 및 알루미늄 합금의 신속한 주조에 대한 고객의 요구를 충족시킬 수 있으며 특히 시험 부품, 소량 생산 및 복잡한 부품에 대한 고정밀 요구 사항을 가진 회사에 적합합니다. 3DP 프린팅 기술을 통해 광시 유린 파운드리는 효율성을 향상시킬 뿐만 아니라 주조의 품질과 일관성을 보장하여 고객의 시간과 비용을 절약합니다.

비즈니스의 위치는 공급업체를 선택할 때 중요한 고려 사항 중 하나입니다. 광시 위린 파운드리는 다음 지역을 연결하는 지역에 위치하고 있습니다.광동-홍콩-마카오 그레이터 베이 지역노래로 응답베이부만 경제권(베이징, 톈진, 허베이, 랴오닝, 산둥을 포함한 경제 지역)우리는 남중국 지역의 핵심 관문입니다. 이 독특한 위치를 통해 남중국 지역의 주문에 신속하게 대응하는 한편, 중국 전역으로 퍼져나가는아세안 시장. 1,000억 달러 규모의 기계 제조 시장으로 고객에게 폭넓은 협력 공간을 제공합니다. 국내 고객이든 해외 고객이든 편리한 물류와 완벽한 공급망 서비스를 누릴 수 있습니다.

광시 유린 파운드리는 고성능 알루미늄 합금 제품의 연간 생산량이 최대에 달하는 강력한 생산 능력을 보유하고 있습니다.2백만 개. 이러한 생산 능력은 회사의 규모와 강점을 반영할 뿐만 아니라 고객에게 안정적이고 지속적인 제품 공급을 제공할 수 있음을 의미합니다. 다양한 크기의 알루미늄 합금 부품이든 고객 맞춤형 요구 사항이든 효율적으로 충족할 수 있습니다.

중국 남부 및 아세안 지역은 기계 제조 산업의 급속한 발전 단계에 있으며 고품질 주조 제품에 대한 수요가 증가하고 있습니다. 광시 유린 파운드리는 이 시장에 깊이 전념하고 있으며 업계의 요구와 개발 동향에 대해 깊이 이해하고 있습니다. 당사의 주조 제품은 자동차 제조, 건설 기계, 산업 장비 등과 같은 많은 분야에서 널리 사용되어 지역 및 지역 기계 제조 기업에 안정적인 지원을 제공합니다.

광시 율린 파운드리는 항상 고객에게 고품질 주조 제품과 서비스를 제공하기 위해 "고객 우선, 품질 우선"이라는 개념을 고수합니다. 신속한 주조를 위한 혁신적인 기술 지원이 필요하든 대량의 안정적인 공급이 필요하든 적합한 솔루션을 제공할 수 있습니다. 광시 율린 파운드리를 선택하는 것은 효율성, 신뢰성 및 전문성을 선택하는 것입니다. 우리는 당신과 협력하여 멋진 미래를 만들기를 고대하고 있습니다!

안후이 통링 3D 주조 센터는 베이징 샌디 테크놀로지 산하의 금속 예술 주조 및 정밀 제조에 중점을 둔 주조 센터입니다. 수작업 모델링에 의존하는 금속 조각품 주조에 3D 프린팅 정밀 주조 기술을 성공적으로 적용한 중국 최초의 기업 중 하나로서 기존 수작업 주조의 한계를 극복하고 효율성을 크게 개선하는 동시에 전례 없는 디자인 자유도를 달성했으며 고객에게 혁신적인 금속 예술 및 주조 솔루션을 제공했습니다.

안후이성 퉁링에 위치한 7,000평방미터 면적의 3D 주조 센터는 다양한 첨단 주조 공정과 장비를 갖추고 있어 설계부터 완제품까지 전 과정을 아우르는 생산 능력을 갖추고 있습니다. 복잡한 금속 조각품 제작부터 고정밀 산업용 주조품 제조까지 고객의 다양한 요구를 충족할 수 있습니다.

당사는 금속 조각 주조에 3D 프린팅 기술을 도입하여 고객에게 다음과 같은 이점을 제공하는 선구적인 기술을 개발했습니다:

우리는 다양한 고급 주조 및 가공 기술을 습득하고 고객의 요구에 따라 유연하게 가장 적합한 공정을 선택할 수 있습니다:

안후이 통링 3D 주조 센터는 고객에게 기술적으로 진보되고 신뢰할 수 있는 품질의 금속 예술 주조 및 정밀 제조 서비스를 제공하기 위해 최선을 다하고 있습니다. 복잡한 도시 조형물을 디자인하거나 고급 예술 작품을 맞춤 제작하거나 고정밀 산업 부품을 신속하게 프로토타이핑해야 하는 경우 최고의 솔루션을 제공할 수 있습니다.

우리는 제작자뿐만 아니라 협력하여 아이디어를 실현하기도 합니다. 첨단 기술, 전문 서비스, 강력한 제작 역량을 통해 여러분과 함께 더 멋진 작품을 만들 수 있기를 기대합니다!

오늘날 자동차 부품 산업의 급속한 발전에서 생산 효율성, 제조 정밀도 및 공정 혁신은 고객이 제조 파트너를 선택하는 핵심 요소가 되었습니다. 그리고 산동 리자오3D 캐스팅 센터첨단 3D 프린팅 기술, 풍부한 가공 장비 및 지능형 주조 생산 라인을 통해 자동차 부품 산업에서 차세대 적층 제조 기술의 혁신적인 적용을 촉진하고 고객에게 프로토타입 시험 생산에서 중소 규모 배치 생산에 이르는 원스톱 솔루션을 제공하기 위해 최선을 다하고 있습니다.

산동 리자오 3D 주조 센터는 적층 제조 및 후속 가공의 전 과정을 아우르는 업계 최고의 3D 프린팅 장비와 가공 장비를 갖추고 있어 다양하고 복잡한 제조 요구 사항을 충족할 수 있습니다:

산동 리자오 3D 주조 센터는 3D 프린팅 기술과 전통적인 제조 공정을 통합하여 고객에게 설계부터 납품까지 전 과정 서비스를 제공하고 고객의 다양한 제조 요구 사항을 충족합니다:

1. 적층 제조 기술

3D 프린팅 기술을 사용하여 복잡한 부품을 신속하게 제조할 수 있습니다:

2. 주조 및 가공 서비스

3. 표면 처리 및 검사 서비스

1. 소재 다각화

당사는 고객의 다양한 요구를 충족하기 위해 다양한 재료의 가공 및 제조를 지원합니다:

2. 광범위한 애플리케이션 시나리오

유니티의 기술과 서비스는 다양하고 복잡한 제조 시나리오를 지원합니다:

3. 신속한 대응과 효율적인 배송

3D 프린팅 기술과 지능형 생산 라인의 효율적인 결합을 통해 생산 주기를 크게 단축하여 고객에게 신속한 프로토타입 제작과 정시 납품을 제공할 수 있습니다.

산동 리자오 3D 주조 센터는 특히 자동차 부품 산업에서 첨단 3D 프린팅 기술과 지능형 제조 공정을 심도 있게 통합하여 고객에게 혁신적인 제조 솔루션을 제공합니다:

산동 리자오 3D 주조 센터는 첨단 기술, 완벽한 장비 및 원스톱 서비스 기능을 통해 자동차 부품 산업 및 기타 제조 분야에 효율적이고 신뢰할 수 있는 제조 서비스를 제공합니다. 프로토타입 시험 생산, 복잡한 구조 부품 제조, 중소 규모 대량 생산 등 전문적이고 유연한 솔루션을 제공할 수 있습니다.

언제든지 문의하여 프로젝트에 필요한 사항을 논의하고 디자인부터 제조까지 모든 단계에서 제품의 성공을 위해 함께 노력하세요!

고품질의 대규모 알루미늄 합금 주물을 제공할 수 있는 파트너를 찾고 있다면, 우수한 R&D 역량, 첨단 생산 기술 및 풍부한 업계 경험을 갖춘 베이징 산디 테크놀로지 산하 파운드리인 허난 핑딩산 파운드리(이하 허난 핑딩산 파운드리)가 가장 먼저 선택할 수 있습니다. 우리는 고전압 전송 주조 알루미늄 쉘 산업의 선도 기업 중 하나 일뿐만 아니라 많은 국내외 일류 기업의 장기적인 전략적 파트너이기도합니다. 강력한 생산력과 원스톱 서비스 역량을 통해 고객에게 효율적이고 신뢰할 수있는 주조 솔루션을 제공하기 위해 최선을 다하고 있습니다.

허난 핑딩산 파운드리는 다년간의 주조 경험을 보유한 고전압 송전 주조 알루미늄 쉘 산업의 선도 기업이며 핑가오 그룹의 우수한 공급업체이자 장기적인 전략적 파트너입니다. 동시에, 우리는 또한한국 LS, 한국 닛신당사는 유명 기업의 중국 내 유일한 GIS 셸 공급업체로서 고객에게 안정적이고 신뢰할 수 있는 제품 공급을 제공하고 있습니다.

당사의 핵심 제품은 다음과 같은 분야에서 널리 사용됩니다.초고압 송전, 철도 운송, 항공 우주, 신에너지및 기타 고급 분야, 특히 바이헤탄 수력발전소 및 기타 국내외 유명 엔지니어링 프로젝트에서 중요한 역할을 수행했습니다.

디자인부터 배송까지 원스톱 서비스를 제공하며, 다음 부문을 포괄합니다:

복잡한 모양의 부품, 소규모 맞춤형 배치, 대규모 생산 등 고객이 프로젝트 목표를 효율적으로 달성할 수 있도록 신뢰할 수 있는 솔루션을 제공합니다.

다양한 요구에 맞게 여러 지능형 주조 생산 라인을 구축했습니다:

당사는 초대형 형상의 알루미늄 합금 주물을 개발 및 생산할 수 있는 능력을 갖추고 있으며, 고급 알루미늄 합금 부품의 연간 생산량을 다음과 같이 최대로 늘릴 수 있습니다.5000톤. 자체 개발한 주조 3D 프린팅 장비와 효율적인 생산 라인을 통해 고객의 요구에 신속하게 대응하고 개발 주기를 단축하며 납기 효율을 향상시킬 수 있습니다.

당사의 제품은 고성능 알루미늄 합금 주물에 대한 엄격한 요구 사항을 충족하기 위해 여러 핵심 산업에서 널리 사용되고 있습니다:

고전압 송전 장비의 복잡한 하우징이든 철도 및 항공우주 분야의 경량 구조 부품이든, 당사는 신뢰할 수 있는 솔루션을 제공하여 고객이 경쟁에서 우위를 점할 수 있도록 지원합니다.

우리는 항상 녹색 제조의 개념을 유지하고 첨단 환경 보호 처리 장비를 갖추고 생산 공정의 배출 문제를 엄격하게 통제합니다. 한편, 당사의 제품은 국가 표준 및 기업 표준과 같은 많은 표준에 따라 제조되며 안정적이고 신뢰할 수있는 품질로 제조됩니다.

또한 모든 프로젝트가 효율적으로 진행될 수 있도록 신속한 기술 지원과 유연한 사용자 지정 기능을 제공하는 등 고객 서비스에 중점을 두고 있습니다.

허난 핑딩산 파운드리는 첨단 기술, 우수한 품질 및 강력한 생산 능력으로 국내외 대형 알루미늄 합금 주조 분야의 벤치마크 기업이 되었습니다. 신속한 시험 생산, 대량 생산 또는 초대형 및 복잡한 구조 부품의 연구 개발이 필요한 경우 안정적이고 효율적인 원스톱 솔루션을 제공할 수 있습니다.

캐스팅에 필요한 사항은 언제든지 문의해 주세요! 프로젝트를 성공으로 이끌기 위해 함께 노력합시다!

전문적이고 효율적이며 기술적으로 진보된 파운드리를 찾고 있다면, 베이징 산시 셴양 파운드리(이하 산시 셴양 파운드리)는 베이징 산디 테크놀로지 유한회사의 파운드리입니다. 당사는 전문 기술, 풍부한 경험 및 광범위한 산업 응용 역량을 바탕으로 고객에게 고품질 주조 서비스를 제공하기 위해 최선을 다하고 있습니다.

산시 셴양 파운드리는 산시성 셴양시에 위치하고 있으며 22,000평방미터의 면적에 18,000평방미터의 기존 건물 면적을 보유하고 있습니다. 이 공장에는 50개 이상의 첨단 주조 및 가공 장비 세트를 갖추고 있어 다양한 복합 주조의 생산 요구에 편안하게 대응할 수 있습니다. 다음과 같은 업계 최고의 기술 장비를 보유하고 있습니다:

이렇게 잘 구축된 장비 시스템을 통해 고객의 요구에 신속하게 대응하고 각 제품이 엄격한 품질 표준을 충족하도록 보장할 수 있습니다.

산시 셴양 파운드리는 다음과 같은 다양한 특수 주조 공정을 마스터하고 있습니다:

이러한 고급 프로세스를 통해 다음과 같은 다양한 제품을 생산할 수 있습니다.알루미늄 합금, 구리 합금, 내마모성 구리 부싱, 주석 청동, 알루미늄 청동, 주철, 주강이 공장에서는 다양한 소재의 주물을 생산합니다. 연간 약 1,800톤의 주물 생산 능력을 갖춘 이 공장은 대량 생산 수요를 충족할 수 있을 뿐만 아니라 특히 소량 배치의 신속한 시험 생산에 능숙하여 고객이 R&D 단계에서 설계를 신속하게 검증할 수 있도록 지원합니다.

당사의 주조 제품은 다음과 같은 여러 고급 분야에서 널리 사용되고 있습니다:

업계에서 다년간의 경험을 바탕으로 각 분야의 특정 요구 사항을 깊이 이해하고 맞춤형 주조 솔루션을 제공할 수 있습니다.

산시 셴양 파운드리는 첨단 장비, 전문 장인 정신, 우수한 서비스 역량 덕분에 많은 고객이 신뢰하는 주조 서비스 제공업체가 되었습니다. 빠른 시험 생산을 위한 R&D 지원이 필요하든 대량 생산을 위한 안정적인 보안이 필요하든, 당사는 최고 품질의 주조 제품 및 서비스를 제공할 수 있습니다. 주조 요구 사항에 대해 언제든지 문의해 주세요!

주조 비즈니스 요구 사항이있는 고객의 경우 협력 할 파운드리를 선택할 때 종종 몇 가지 주요 측면에 중점을 두며, 베이징 샌디 기술 유한 회사의 자회사 인 허베이 다밍 파운드리 (다밍 현은 허베이 성 한단시 남동부에 위치하며 이하 허베이 다밍 파운드리)는 이러한 측면에서 뛰어난 성능을 보유하고 있으며 귀하의 요구를 효과적으로 충족시킬 수 있습니다.

주조 사업에는 종종 다양한 수준의 주문 요구 사항이 포함되며, 고객은 파운드리가 프로젝트를 수행하기에 적절한 규모와 역량을 갖추고 있는지 우려합니다. 허베이 다이밍 파운드리는 70에이커의 면적에 총 건물 면적은 24,614제곱미터로, 생산 시설을 배치하기에 충분한 공간을 확보하고 안정적이고 효율적인 생산을 위한 기반을 마련했습니다. 또한 지능형 제조를 위한 고급 알루미늄 합금 부품의 연간 생산 능력이 20,000톤에 달하므로 중소 규모의 맞춤형 생산이든 대규모 일괄 주문이든 다이묘 파운드리는 적시에 좋은 품질로 납품을 완료할 수 있으므로 생산 능력 부족이 비즈니스 진행에 영향을 미칠까봐 걱정할 필요가 없습니다.

주조 분야에서는 장비와 공정이 제품의 품질과 제조 가능성을 직접 결정합니다. 이 공장은 주조 3D 프린팅 장비에 대한 독립적 인 지적 재산권을 보유하고 있으며, 복잡한 구조 부품 제조의이 고급 장비는 기존 프로세스를 완료하기 어려운 부품의 제조에 대한 설계 개념을 정확하게 달성 할 수있는 가능성을 제공합니다. 한편 알루미늄 합금 주조 생산 라인, 완벽한 가공 및 테스트 장비는 완벽한 생산 체인을 구성합니다. 또한 지능형 녹색 3D 주조 생산 라인은 액체 스퀴즈 주조, 저압 주조, 차압 주조, 중력 주조 및 기타 공정을 다루며, 각각 다른 특성을 가진 제품에 대한 적응성을 가지고 있으며, 예를 들어 액체 스퀴즈 주조는 주물의 기계적 특성을 향상시킬 수 있으며 저압 주조는 복잡하고 얇은 벽 밀폐 부품 등의 생산에 적합하므로 성능 요구 사항이 다른 여러 종류의 제품 제조를 충족하고 필요한 모든 종류의 금속 부품을 올바른 공정을 통해 여기에서 생산할 수 있도록 보장 할 수 있습니다. 당사는 고객이 필요로 하는 모든 종류의 금속 부품을 적절한 공정을 통해 고품질로 생산할 수 있도록 보장합니다.

고객은 주조 사업 협력에서 프로세스를 최대한 단순화하고 통신 비용을 절감하기를 원하며 Daimyo Foundry는 이러한 요구에 정확히 부합하는 "공정 설계 + 3D 프린팅 + 주조 + 가공 및 테스트"통합 서비스 기능을 갖추고 있습니다. 프로젝트의 초기 공정 설계부터 공장의 전문 팀은 제품에 대한 특정 요구 사항을 기반으로 과학적이고 합리적인 제조 계획을 신중하게 계획 한 다음 3D 프린팅을 사용하여 검증을위한 샘플 또는 주요 구성 요소를 신속하게 생성 한 다음 주조하여 대량 생산의 원활한 구현을 보장하고 제품의 치수 정확도를 보장하기위한 가공, 마지막으로 품질을 엄격하게 제어하기위한 테스트를 통해 전체 주조 비즈니스 프로세스가 공장 내에서 효율적이고 원활하게 수행 될 수 있도록합니다. 전체 주조 비즈니스 프로세스를 한 공장에서 효율적이고 원활하게 완료 할 수 있으므로 여러 공급 업체 또는 여러 부서와 반복적으로 의사 소통하고 조정하는 지루함을 피하고 시간과 에너지를 절약하고 주조 프로젝트를보다 효율적이고 질서있게 만들 수 있습니다.

요컨대, 탄탄한 생산 규모, 첨단 장비 및 기술, 서비스 기능의 완벽한 통합을 갖춘 허베이 다이묘 파운드리는 주조 비즈니스 요구 사항을 가진 고객에게 이상적인 파트너가되었으며 비즈니스의 고품질, 지속 가능한 발전을 도울 수 있습니다.