在制造业的变革浪潮中,3D打印技术正逐步取代传统的生产方法,尤其是在砂型铸造领域。通过3D打印技术,不仅能显著提高生产效率,还能实现复杂零件的制造。本文将深入探讨如何利用3D打印技术来实现快速砂型铸造。

传统砂型铸造通常依赖于手工制作模具,这一过程既耗时又费力,并且对工人的技能要求较高。相比之下,3D打印砂型铸造直接从数字模型生成砂型,具有以下优势:

提高生产效率:无需模具制作,直接打印砂型,显著缩短生产时间。

设计灵活性高:能够实现传统工艺难以完成的复杂结构。

精度高:数字化制造确保产品的一致性和精确度。

成本效益:适合小批量生产和定制化需求,经济性更强。

1. 数字模型准备

首先,使用CAD软件设计零件的3D模型,并进行以下优化:

考虑铸造工艺要求:添加适当的收缩裕量。

设计浇注系统和冒口:确保金属液体流动顺畅。

进行充型和凝固模拟分析:预测铸件的质量和性能。

优化模型结构:确保打印可行性。

2. 打印设备选择

市场上主要有两种3D打印砂型的技术:

选择性激光烧结(SLS):适合精密零件。

喷射粘结(Binder Jetting):适合大型铸件。选择设备时需考虑:

打印尺寸:根据零件大小选择合适的设备。

打印精度:确保满足设计要求。

生产效率:根据生产需求选择。

材料兼容性:确保设备支持所需的打印材料。

3. 材料准备

砂型打印材料主要包括:

特制铸造砂:粒度均匀,流动性好。

粘结剂:确保砂型强度。

催化剂:加速固化过程。材料的选择直接影响铸件质量,需要根据具体应用场景进行优化配比。

4. 打印过程控制

打印过程中需要注意以下关键点:

打印室温度和湿度控制:确保打印环境稳定。

铺砂均匀性:保证砂型的致密性。

粘结剂用量调节:确保砂型强度。

固化时间把控:避免过度或不足固化。

5. 后处理工艺

打印完成后的砂型需要进行:

清理疏松砂粒:确保表面光洁。

强度测试:确保砂型能承受铸造压力。

尺寸检验:确保符合设计规格。

表面处理:提高铸件表面质量。

为确保铸件质量,需要重点关注:

1. 砂型质量控制

压实度测试:确保砂型致密。

抗压强度检测:确保砂型能承受铸造压力。

透气性检查:避免铸件产生气孔。

尺寸精度验证:确保符合设计要求。

2. 铸造过程控制

浇注温度监控:确保金属液体流动性。

浇注速度控制:避免金属液体冲击砂型。

冷却条件把控:确保铸件均匀冷却。

脱模时机判断:避免铸件变形。

砂型开裂

原因:粘结剂配比不当或固化不充分。

解决:调整配比,优化固化参数。

尺寸偏差

原因:打印参数设置不当或材料收缩。

解决:优化打印参数,补偿收缩量。

表面质量不佳

原因:砂粒粒度不合适或铺砂不均匀。

解决:选用合适砂粒,改善铺砂工艺。

3D打印砂型铸造技术正在快速发展,未来将在以下领域发挥重要作用:

航空航天零件制造:满足高精度和复杂结构的需求。

汽车产业试制件开发:缩短研发周期。

工程机械关键零部件生产:提高生产效率。

艺术品铸造等个性化定制:实现复杂设计。

3D打印砂型铸造技术是传统制造业与现代数字技术深度融合的产物,它不仅提高了生产效率,还为产品创新提供了新的可能。随着技术的不断进步,这种工艺必将在更多领域得到广泛应用。企业在采用这项技术时,需要充分考虑自身需求,选择合适的设备和工艺参数,并在实践中不断优化和改进,才能充分发挥其优势。

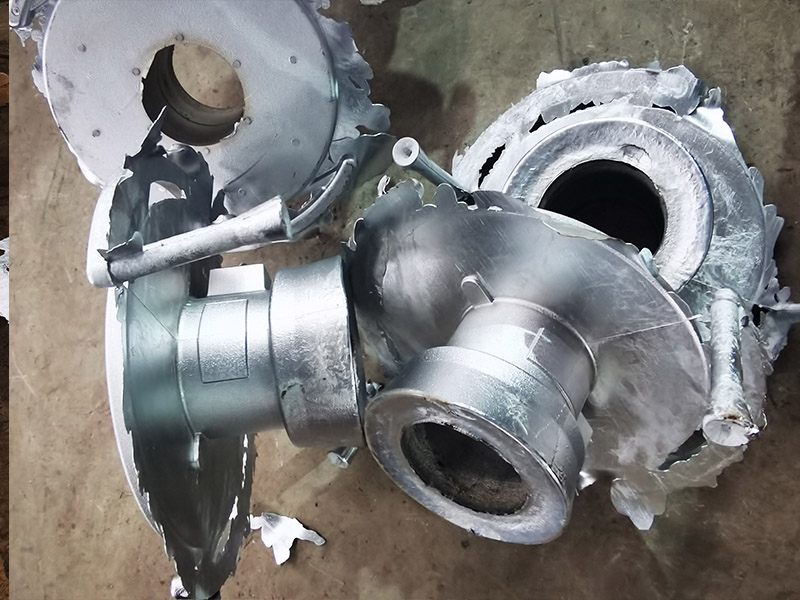

砂型 3D 打印的原理是将三维数字模型转化为实体砂型的制造方法。具体来说,它是利用 3D 打印设备逐层堆积砂粉,通过特定的粘结剂或固化剂将砂粉粘结在一起,形成具有复杂内部结构的砂型。然后通过烘干或固化处理,使得砂型具有足够的强度以应对后续的铸造过程。

这种技术的优势在于可以满足快速、定制化和小批量生产的需求,为铸造过程带来更高的效率和质量